廃棄物処理装置メーカーのプラントシステム (静岡市)は、プラスチックごみ(廃プラ) から新品に近い再生プラを製造できる装置を開発した。国際的な廃プラ輸入規制を受けて再生プラへの注目が集まる中、質の高い再生品の生産を目指す企業向けに導入を促す。

粉砕した廃プラを溶かして練り、ペレット(粒) に成型する「ペレタイザー」と呼ばれる装置を開発した。通常1メートルほどの加熱部を十数メートルに伸ばしたほか、1平方センチメートル当たり150キログラム程度と高い圧力をかけるようにした。従来の再生プラは劣化の影響で、原油からつくる新品 (バージン材)の3分の1の粘性・強度しか出せない。新装置で製造すると、新品の8〜9割まで高められるという。乾式洗浄方式を採用したため、汚水が発生しない利点もある。

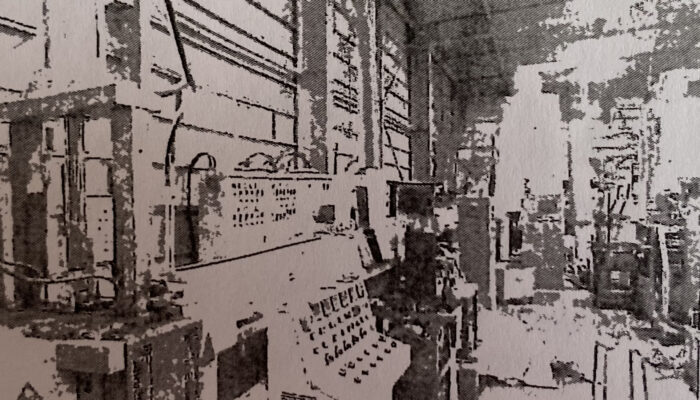

現在は自社工場に試作用の「デモプラント」を設け、再生プラの試験生産を行っている。新装置は1時間当たり500キログラムのペレット出荷が可能で、再生プラ製造事業としても黒字化したという。顧客となる再生プラのメーカーや需要家に、 こうした実績を示しながら売り込んでおり、2021年春には新潟県内の工場に初めて納入する。同年8月に兵庫県の企業に納めることも決まった。破砕機や粉砕機と合わせた生産ライン一式の価格は約1億円という。プラスチック循環利用協会(東京・中央)によると、廃プラは国内で年間約900万トン、排出される。6割は発電向け熱源やセメントなどの原料に 活用し、2割弱はそのまま焼却・埋め立てしてい る。残りの2割強が再生利用される。日本は従来その多くをアジア各国に輸出していた。

プラントシステムが再生プラに目を付けた背景には、各国の輸入規制がある。中国が近年に輸入を大幅に制限すると、マレーシアやタイなども同様の規制に乗り出した。 「バーゼル条約」の改正で、21年からは汚れた廃プラの輸出には相手国の同意が必要になり、輸出はますます困難になる。

そのため国内での廃プラの再生利用が急務となっている。政府は1年に「プラスチック資源循環・ 戦略」を策定。「30年までに再生利用を倍増する」とした。こうした流れを受けて再生プラに関心を示す企業は増えている。ただ長年、廃プラの処理を海外に依存してきたことで国内には再生利用に使える装置が少ない。ここに商機があると判断した。木内智之社長は「コロナ禍もあり見通しにくいが、年間1〜2ラインの受注をコンスタントに積み重ねていきたい」と語る。21年3月には静岡県 掛川市に新たな拠点を立ち上げてデモプラントを移す。引き続きペレットを出荷するほか、ショールームとして活用することで拡販にもつなげる。県内企業から廃プラを預かり、再生プラのペレットにして返す製造委託事業も強化する。

同社の20年8月期の売上高は6億円弱。再生プラ製造装置の販売によって23年8月期には8億円に伸ばしたい考えだ。